Der griechische Aphorismus Heraklits, nach dem alles fließt, gewinnt auf dem Felde der Materialwissenschaft zusätzliches Profil. Das Prinzip des ewigen Werdens und Wandelns lässt sich hier darin übersetzen, dass Nichts wirklich fest ist, und manche Dinge wider Erwarten nicht wirklich scharf getrennt sind. Es ist dies ein eigener Blick auf die Struktur der Materialien und ihre Beziehungen, auf das das Wechselspiel zwischen Stoffen und Dingen. Und was all das mit der Produktion modernen Mikrochips zu tun hat, die in unseren Smartphones und Smartwatches stecken, darum wird es auf den folgenden Seiten gehen.

Zunächst ist es sinnvoll, das Fach selbst vorzustellen: Die Materialwissenschaft ist eine Disziplin zwischen Chemie, Physik sowie den Ingenieurwissenschaften und verknüpft diese Felder in einer eigenständigen Perspektive. Sie ist mithin ein interdisziplinäres Fachgebiet, das sich mit der Erforschung, Entwicklung und Anwendung von Materialien und Werkstoffen befasst. Als Wissenschaft, in deren Fokus Materialien stehen, zielt sie auf das Verständnis der Stoffgemische, ihren Wechselwirkungen und den daraus resultierenden Eigenschaften , es geht um chemische Beschreibungen ebenso wie um physikalische, chemische und mechanische Charakterisierungen, um Analysen der Strukturen und der Zusammensetzung von Substanzen ebenso wie um die Herstellungsbedingungen, die durch Faktoren der Thermodynamik und Kinetik beschreiben wird. Im Fokus stehen demnach thermodynamische und kinetische Grundlagen für ingenieurwissenschaftlich bedeutsame Werkstoffe: Zugänge ergeben sich durch die Erarbeitung von Phasendiagrammen, die Untersuchung von Diffusionsprozessen oder auch die Charakterisierung von inneren Grenzflächen.

Ferner befasst sich ein Teilbereich der Materialwissenschaft mit Entwicklung neuer bzw. adaptierter Stoffe mit spezifischen Eigenschaften, die auf die Anforderungen bestimmter Anwendungsfälle abgestimmt sind. Wenn wir an die hochspezialisierten Materialien denken, die zum Beispiel in der modernen Mikroelektronik Verwendung finden und eine Grundlage für die Miniaturisierung und Leistungssteigerung sind, wird klar, wie die Materialwissenschaft durch ihre Verbindung von natur- und ingenieurwissenschaftlichen Ansätzen innovative Potentiale schöpft. Hier zeigt sich auch der Brückenschlag zwischen der Grundlagenforschung und der Transferierung in die anwendungsorientierte Wirklichkeit, der gerade als produktive Verknüpfung von Forschung und Entwicklung für Hochschulen angewandter Wissenschaften wichtig ist.

Wie arbeiten Materialwissenschaftler:innen?

Um die Eigenschaften von Stoffen und deren Veränderungen in unterschiedlichen Zuständen zu verstehen, eignen sich Phasendiagramme, also Darstellungen der Zustandsübergänge in Abhängigkeit von verschiedenen Parametern. In diesen Diagrammen werden die Übergänge der Zustände (von fest zu flüssig zu gasförmig usw.) durch Einflussgrößen wie Zusammensetzung und Temperatur dargestellt. Dabei haben die Stoffe bzw. einzelne Bestandteile je Zustand und unter anderen während der Übergänge unterschiedliche, relevante Eigenschaften, die es zu charakterisieren gilt. So lässt sich an diesen Diagrammen das thermodynamische und kinetische Verhalten sondieren, das dann zum Beispiel gezielt bei Herstellungsverfahren genutzt werden können.

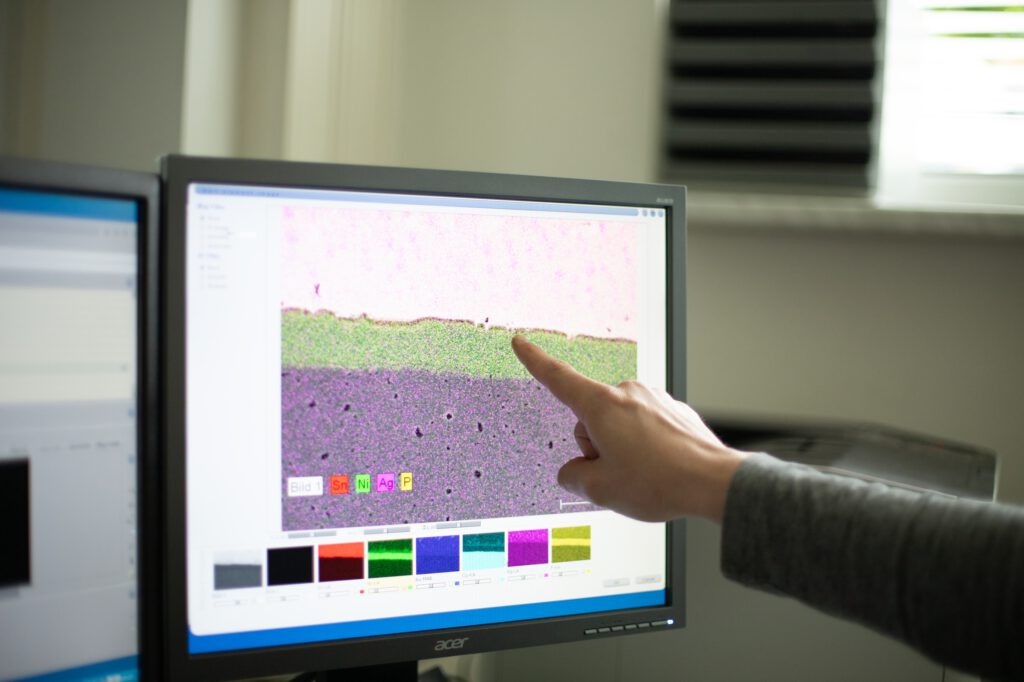

Ein anderer Aspekt innerhalb der Materialwissenschaft ist die Diffusion, also die Wechselbeziehungen zwischen Stoffen, zum Beispiel zwischen zwei Metallschichten. Unser Alltagsverständnis legt nahe, dass es zwischen beiden Metallen keine Wechselwirkungen gibt, sind doch beide solide Körper, die vollständig separat für sich bestehen. Wenn wir aber niedrigskalische Beobachtungsmethoden wie Elektronenmikroskope wählen, in denen die Atome und die Atomgitter sichtbar werden, verändert sich das Bild: Zwischen den Metallen, um in unserem Beispiel zu bleiben, können Beziehungen bestehen, was unteren anderem zur gegenseitigen Vermischung oder auch zur Einverleibung eines Stoffs durch den anderen führen kann. Wenn verschiedene Metalle und Legierungen wie bei der Mikrochipfertigung in der Elektrotechnik kombiniert werden, müssen solche Effekte bedacht werden, die in den Materialwissenschaften in den Fokus treten.

Die Untersuchung ebensolcher Interdiffusionsvorgänge ist ein Teilaspekt der Materialwissenschaft, der uns zu Martin Seyring und seiner Forschung an der Hochschule Schmalkalden führt. Dr. Martin Seyring hat im Oktober 2022 eine Stelle an der HSM angetreten, er ist wissenschaftlicher Mitarbeiter für Rasterelektronen- und optische Mikroskopie an der Fakultät der Elektrotechnik. Zuvor forschte und lehrte er an Friedrich-Schiller-Universität Jena, an der er auch promovierte.

Materialwissenschaftliche Forschung an der HSM

Das Forschungsthema Martin Seyrings sind Phasenungleichgewichte an metallischen Grenzflächen, was im Bereich der Materialwissenschaften Prozesse wie die Interdiffusion umfasst. An der HSM arbeitet er mit Roy Knechtel zusammen, der die Professur für Autonome Intelligente Systeme innehat. Beide forschen nun an der Entwicklung mikroelektronischer Bauteile, sogenannten MEMS. Es geht unter anderem um Druck-, Beschleunigungs-, Drehraten-, Infrarotstrahlungs- und Neigungssensoren, die eine technologische Grundlage unserer modernen Gerätschaften wie Smartphones oder Smartwatches bilden. Während sich Roy Knechtel mit der mikroelektronischen Konstruktion und Integration der Sensoren befasst, widmet sich Martin Seyring der Einbindung der Sensoren, die zum Beispiel über Prozesse des Bondens und Lötens geschehen, und bringt so seine Erfahrungen aus dem metallurgischen Bereich der Materialwissenschaft ein. Um bei dem Ziel, immer höher Integrationsdichten zu erreichen und kleinere, effizientere und leistungsstärkere Bauteile zu realisieren, voranzukommen, rücken die verwandten Materialien und deren komplexe Beziehungen zunehmend in den Fokus.

Ein Ziel ist die Ausreizung technischer Potentiale bei der Verbindung der winzigen Strukturen auf und mit dem Siliziumwafer. Selbstredend gibt es nicht nur ein Verfahren des Bondens, sondern verschiedene Methoden, die sich wiederum für unterschiedliche Anwendungsfälle eignen. Neben dem anodischen Bonden und zum Beispiel dem Glas Fritte Bonden können beim metallischen Bonden auch Metalle bzw. Legierungen zur Verbindung verwandt werden, und hier setzt die Forschung Martin Seyrings und seine Erfahrung mit metallischen Werkstoffen sowie dem Verhalten von Dünnschichten an. Was sind die Beziehungen zwischen den einzelnen Metallschichten – die teils beim Bonden, Löten und Lackieren entstehen –, und wie lassen sich diese in verschiedenen Hinsichten optimieren?

Ein wichtiger Aspekt bei den Wechselwirkungen ist die Zeit: Diffusion und chemische Reaktionen laufen mitunter sehr langsam ab, gleich sind ihre Folgen erheblich. Eine Einflussgröße ist hier die Temperatur, welche diese beiden Prozesse beschleunigt. So ergibt sich zugleich eine Möglichkeit für die Forschung: Durch die kontrollierte Erhöhung der Temperatur lässt sich eine größere Zeitspanne simulieren und die Effekte auf die Materialien studieren. So lassen sich dann Fragen beantworten, wie warm Komponenten werden können oder wie dünn die verwandten Schichten ausfallen dürfen, was gerade aus Sicht einer effizienten Produktion in hoher Stückzahl relevant ist.

Wo sich Technologie und Ökologie verbinden

Mit der Nachhaltigkeit wurde ein wichtiger Aspekt angetippt, der uns galant zu einem aktuellen Forschungsvorhaben Martin Seyrings und Roy Knechtels hinleitet. Der Titel des Projektes lautet MatInWLP, was für Material-Innovationen im Wafer-Level-Packaging steht. Wiederum verbinden sich hier die von uns bisher verhandelten Themen in einem neuen Kontext. Neben dem Fokus auf den Materialen steht das WLP im Zentrum: Dies meint den Versuch, die Komponenten direkt auf dem Wafer aufzubringen, und sich viele einzelnen Prozessschritte zu sparen. Anders formuliert erfolgen beim WLP die Aufbauschritte von Halbleiterchips zu einsatzfähigen Bauelementen simultan und direkt auf Waferebene, was unter anderem die Schritte der Verkapselung und Kontaktierung umfasst. In diesem Projekt werden zugleich innovative Verfahren der 3D-Druck-Technologien aufgegriffen, die für das WLP eine Rolle spielen könnten.

Um den innovativen Charakter zu verstehen, gilt es, den bisherigen Stand der Produktion von Chips zu betrachten: Trotz oder unabhängig von der enormen Steigerung der Quantität – neben der Qualität – der produzierten mikroelektronischen Komponenten ist deren Fertigung noch immer mit einem immensen logistischen Aufwand verbunden. Für die vielen einzelnen Fertigungsschritte reisen die Bauteile um den Globus, und hinterlassen so einen prägnanten ökologischen Fußabdruck. Ferner sind die mitunter heiklen Herkünfte der verwandten Materialien wie Cobalt zu bedenken: Die Entwicklung hin zur immer weiteren Miniaturisierung wird in Hinsicht des Materialverbrauchs durch die schiere Masse an produzierten Chips wettgemacht. In dem Projekt MatInWLP verbinden sich kurzerhand technologische und ökologische Ambitionen: Einerseits geht es um die technische Realisierung einer direkten Integration der Bauteile auf dem Wafer, was an sich schon Herausforderung genug ist. Andererseits geht es um den Versuch, durch die direkte Bündelung auf dem Wafer neben den Transportkosten auch den Materialeinsatz zu minimieren, und die ökologischen Folgekosten so weiter zu reduzieren.

Das Forschungsprojekt „MatInWLP“ wird von der Carl-Zeiss-Stiftung gefördert, die in ihrem Themenschwerpunkt RessourcenEffizienz die Optimierung von Fertigungsverfahren und Materialkombinationen fördert und in diesem Projekt die technologischen, ökonomischen und ökologischen Potentiale erkennt. In der anwendungsorientierten Forschungsförderung verfolgt die Stiftung das Ziel, Ergebnisse und Erkenntnisse auch in die konkrete Anwendung zu bringen. Das Projekt hat eine Laufzeit bis Anfang 2027 und wird mit 1 Million Euro gefördert.