Forschung an Hochschulen angewandter Wissenschaften ist praxisnah und transferorientiert: Die Potentiale der wechselseitigen Kooperation von Wissenschaft und Wirtschaft können an Forschungsprojekten wie ExAM deutlich gemacht werden, das Stefan Roth, Professor für Produktentwicklung und Konstruktion an der HSM und Teil des Teams der Angewandten Kunststofftechnik (AKT), gerade umsetzt.

Um was geht es? Zunächst ist es sinnvoll, die Extrusion als ein spezielles Verfahren in der Kunststofftechnik vorzustellen: Grundsätzlich ist die Extrusion eine Möglichkeit der Fertigung von „endlosen“ Kunststoffteilen wie Rohre und Schläuche, wobei die eigentliche Methode auch in anderen Zusammenhängen angewandt wird, zum Beispiel bei der Herstellung von Nudeln. Kurz lässt sich eine Extrusionsanlage als eine Apparatur beschreiben, die Rohmaterialien wie Kunststoffe, Metalle oder Lebensmittel verflüssigt und durch eine Düse – auch Matrize genannt – presst, wobei diese Öffnung die Form des Produkts ergibt. Im Unterschied zu anderen Verfahren ist der Austritt kontinuierlich, was wiederum spezifische Möglichkeiten, aber auch Herausforderungen mit sich bringt. Wichtig ist dabei, dass die Komplexität über die Düse hinausgeht und neben der Schmelze unter anderem auch Prozessschritte wie die Abkühlung umfasst. Bevor wir uns dem Forschungsprojekt ExAM zuwenden, worin es um die Vorteile der additiven Fertigung von Werkzeugen wie der Düse geht, verbleiben wir zunächst beim Extrusionsprozess.

Die Extrusion

Wie bereits erwähnt ist die Extrusion keine einzelne Maschine, sondern lässt sich eher als eine Anlage mit verschiedenen Teilen und Stationen verstehen. Gehen wir kurz den Weg des Produktes: Am Anfang steht das Rohmaterial, also das Granulat, das über einen Befülltrichter in den Extruder eingeführt wird. In diesem befinden sich eine Schnecke, die sich dreht und das so Material zum Ausgang transportiert und es dabei vermengt, verdichtet und erwärmt. Durch die in der Schneckenbewegung entstehende Reibung des Materials wird Wärme produziert, durch welche das Granulat aufgeschmolzen wird. Dieser Schmelzprozess wird durch außen auf der Anlage angebrachte Heizbänder gefördert.

So entsteht eine Schmelze, die im weiteren Gang durch die Schnecke verknetet und homogenisiert wird. Die Schmelze wird dann durch die Düse gepresst und so in die gewünschte Form gebracht. So entsteht ein im Grunde endloses Formteil, wie wir es zum Beispiel als Kabelschacht, Fensterprofil oder Folie kennen. Im Anschluss wird das Produkt abgekühlt und simultan kalibriert, wobei sich hier die Verfahren je nach Eigencharakteristik des Produkts unterscheiden. Die Aufgabe ist es, Verformungen zu vermeiden, die durch die thermoplastischen Eigenschaften des Materials beim Abkühlen entstehen. Am Ende des Prozesses wird das endlose Extrudat abgelängt oder aufgewickelt.

Ansätze der Optimierung

Wichtig ist zu verstehen, dass es nicht um ein Material, ein Verfahren und eine Maschine geht, durch die letztendlich ein Produkt entsteht, sondern verschiedene Parameter die Möglichkeiten und Grenzen des Prozesses und des Produkts sowie deren Qualität entscheidend beeinflussen. Zum Beispiel haben sowohl die Schneckentypen als auch ihre Verfahrensweisen (z.B. ihre Rotation) Auswirkungen auf die Schmelze: Je nach Material eignen sich andere Schneckentypen. Variablen wie Menge, Geschwindigkeit und Wärme kommen hinzu, aber auch die Rolle von Additiven, also Zusätzen neben dem Granulat, denen wiederum eigene Eigenschaften zukommen. All diese Komponenten müssen je nach Material und Produkt abgestimmt werden, um am Ende des Prozesses eine möglichst passgenaue und effiziente Produktion zu realisieren. Gerade für Produkte, wie sie typischerweise mittels Extrusion hergestellt werden, sind die Aspekte der Quantität zentral. Durch die hohen Stückzahlen haben hier Verbesserungen der Produktion enorme Effekte.

In solchen grundlegenden und generalisierbaren Bereichen bietet sich die industrielle Gemeinschaftsforschung als Träger von Forschungsprojekten an. Von den IGF-Projekten und dessen Ergebnissen können alle Beteiligten profitieren, ohne hier von dem Konkurrenzdruck ausgebremst zu werden. Anders formuliert geht es hier um eine ambitionierte, vorwettbewerbliche Kooperation, die Forschung zum gemeinsamen Nutzen fördert. Getragen wird diese Gemeinschaft vom Bundesministerium für Wirtschaft und Klimaschutz, sie verbindet aktuell 101 Forschungsvereinigungen und 1200 Forschungseinrichtungen. Einer dieser Forschungsbereiche, repräsentiert durch die Forschungsgemeinschaft Deutscher Werkzeug- und Formenbauer FDWF e.V., betrifft die Frage, ob und wie sich die Vorteile additiv gefertigter Werkzeuge im Extrusionsverfahren bemessen lassen. Und damit sind wir an der Hochschule Schmalkalden.

Das Forschungsprojekt

Das Forschungsprojekt ExAM rückt den Fokus weg von klassisch hergestellten Werkzeugen, die subtraktiv gefertigt werden, hin zum Verfahren der additiven Fertigung. Dieses ist in anderen Bereichen – sowohl im Allgemeinen als auch auf dem Gebiet der Kunststofffertigung – schon etabliert, und nun stellt sich die Frage, ob sich diese Vorteile auf das Verfahren der Extrusion übertragen lassen. Ein auf der Hand liegender Nutzen ist, dass die additiven Verfahren mehr Freiheitsgrade bei Fertigung der Werkzeuge bieten, und somit neue bzw. innovative Ansätze der Konstruktion ermöglichen.

Klassisch werden die Werkzeuge in Zerspanungsverfahren wie dem Fräsen, oder Drehen gefertigt, poliert und die Komponenten anschließend zusammengebaut. Eine notwendige Folge dieses Vorgehens sind Restriktionen wie Übergänge und Toträume, die negative Auswirkungen auf den Fluss der Schmelze haben. Der Schicht-für-Schicht-Aufbau der additiven Fertigung kann eben diese Restriktionen vermeiden. Die Optimierung der Werkzeuge führt dann zu einer Verbesserung der Produkte bzw. des Fertigungsprozesses: Bessere Bauteileigenschaften und maßhaltigere Teile sind ebenso Ziele wie die robustere und einfachere Ausgestaltung der Prozesse. So lassen sich unter anderem die optischen Eigenschaften optimieren auch der Ausschuss von Teilen minimieren. Kurzum haben Ingenieur:innen bei der Konstruktion mehr Möglichkeiten: Offen ist hingegen die Frage, ob sich der Mehraufwand der additiven Fertigung lohnt.

Bleiben wir bei den Möglichkeiten: Der zentrale Punkt ist die Führung der Schmelze im Werkzeug, die möglichst homogen zum Austrittspunkt geleitet und in Form gebracht werden soll. Stockungen, Stausituationen und Toträume müssen auch aus Sicht der Materialqualität vermieden werden, führen diese doch unter anderem zu Schlieren oder farblichen Mängeln. Das sich in Toträumen ansammelnde Material degradiert mit der Zeit, stört den Fluss und hat negative Effekte auf die mechanischen und optischen Eigenschaften des Materials. Wichtig ist ferner die Kontrolle der Geschwindigkeit der Schmelze, was wiederum in Abhängigkeit zum Druck und der Temperatur steht. Die additive Fertigung der Werkzeuge erlaubt die Umsetzung einer gezielten Temperierung, und somit die bestmögliche Auslegung der Schmelzekanäle und -führung. Zugleich lassen sich innovative Geometrien in Form von Kühlkanälen in das Werkzeug einbringen.

Ziel der Konstruktion ist die Optimierung des Schmelzraums, die eine möglichst schnelle Durchleitung bei gleichbleibender Qualität erlaubt. Die Effizienzsteigerung kann bei der Massenproduktion entscheidende Vorteile bieten. Dieser ökonomische Nutzen in der Produktion, den die additiven Bauteile liefern, soll im Forschungsprojekt ExAM geklärt werden. Am Ende des Projektes steht neben der Bewertung der Vorteile die Entwicklung eines Leitfadens, der die Konstruktion und die Auslegung additiv gefertigter Bauteile aufbereitet und allen Kooperationspartnern zur Verfügung steht. Anhand dieses Leitfadens können die Unternehmen dann gemäß ihrer eigenen Ansprüche und Ziele additive Werkzeuge entwickeln. Durch diese grundlegende Zugänglichkeit kann die Technologie der additiven Fertigung von Werkzeugen breit in Anwendung gebracht und die innovativen Impulse für die Steigerung der Produktqualitätsmerkmale genutzt werden.

Innovativer Transfer

Die Nutzung von additiv gefertigten und optimierten Werkzeugen ist im Bereich des Spritzgusses keineswegs Neuland, aber für das Verfahren der Extrusion schon. Somit gilt es weniger, neue Technologien zu entwickeln als darum, schon vorhandene in ein neues Gebiet zu übertragen. So lassen sich die bereits vorhandenen Erfahrungen aus dem Spritzguss in den Aspekten wie der Temperierung und der Flussführung der Schmelze nutzen. Infolge der grundlegenden Anwendungsorientierung bietet sich dieses Thema als kooperatives Projekt der industriellen Gemeinschaftsforschung (IGF) an, wobei von den erforschten Technologien alle beteiligten Unternehmen profitieren können sollen. Als ein hier angesiedeltes Projekt steht die Anwendungsnähe im Fokus, also die anvisierten Wettbewerbsvorteile der kooperierenden Institutionen und Unternehmen.

Das zweijährige Projekt ExAM startete im letzten Herbst und verbindet drei Kooperationspartner mit drei unterschiedlichen Schwerpunkten: Im Fokus der Hochschule Schmalkalden steht die Extrusion und das Feld der Health Tech, die Kunststofftechnik der Universität Paderborn konzentriert sich auf das technische Profil; und das Fraunhofer Institut für additive Produktionstechnologien mit Sitz in Hamburg-Bergedorf ist im Projekt auf das Thema der Simulation und additiven Fertigung der Werkzeuge im laserbasierten Pulverbettverfahren spezialisiert.

Die durch das additive Verfahren ermöglichte Formvielfalt in der Konstruktion ist dabei für die HSM eine Herausforderung, ergeben sich doch viele neue Optionen. Zugleich setzt hier aber auch die innovative Optimierung der Werkzeuge an. Neben der eigentlichen Form das Bauteils werden auch verschiedene Werkzeugstähle für das additive Laserschmelzverfahren untersucht, wobei es immer um bereits kommerziell verfügbare Typen geht. Wichtig ist die Unkompliziertheit der anschließenden Nutzung. Nicht zuletzt muss jede einzelne Optimierung den gesamten Prozess der Extrusionsanlage mitbedenken und eventuelle Wechselwirkungen in Betracht ziehen.

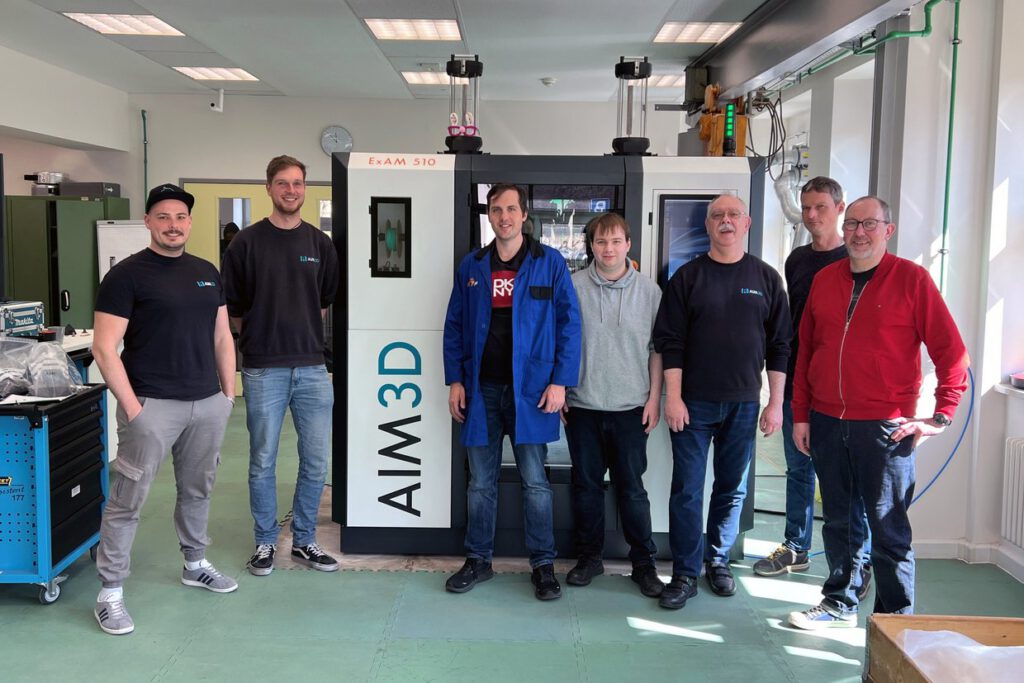

Jüngst konnte die Fakultät Maschinenbau und das AKT eine Neuanschaffung vermelden, die auch die Forschung am ExAM-Projekt unterstützen kann: Der innovative 3D-Drucker des Herstellers NewAIM3D wurde erfolgreich in Betrieb genommen und steht nun für Forschung und Lehre bereit. Mit diesem Drucker nach dem Pelletdirektextruderprinzip ist es möglich, Kunststoffe, Compounds, in handelsüblicher Granulatform direkt und effizient zu verarbeiten. So wird beispielsweise der Druck mit Granulaten, bestehend aus Metallpulver und Binder, sogenannten Feedstocks, möglich. Die daraus entstehenden Bauteile werden anschließend gesintert und erlangen so die Dichte und Eigenschaften von konventionellen Stählen. Das Verfahren stellt so eine Alternative zum etablierten jedoch aufwändigen additiven Laserschmelzverfahren von Metallpulvern dar. Die Anschaffung des Druckers wurde im Rahmen der dritten Förderperiode des Thüringer Zentrums für Maschinenbau ermöglicht und durch das Thüringer Ministerium für Wirtschaft, Landwirtschaft und ländlichen Raum gefördert. Zudem unterstützt der Freistaat Thüringen das Vorhaben, das durch Mittel der Europäischen Union im Rahmen des Europäischen Fonds für regionale Entwicklung (EFRE) kofinanziert wird.

In Kürze wird an dieser Stelle noch ein Video eingestellt, dass die Allianz Thüringer Ingenieurwissenschaften zu diesem Projekt produziert hat.