Was läge einer Hochschule in Süd-Thüringen näher als die Forschung am Material Holz, bildet dieses doch einen Großteil der natürlichen Umgebung Thüringer Wald und ist ein wichtiger Teil der regionalen Industrie? Als Werkstoff hat Holz kaum etwas an Relevanz verloren: Es ist ein hochwertiger, nachwachsender Rohstoff, der einerseits robust und günstig, andererseits vielseitig einsetzbar ist. Auch wenn Holzprodukte hochgradig verbreitet sind, so ist das Wissen um den Werkstoff und die komplexen Herausforderungen seiner Verarbeitung eher eine Mangelware. Dabei gibt es hier viel zu entdecken.

Vorangestellt werden muss die Unterscheidung zweier Verwendungsweisen des Materials: Neben der Nutzung von Vollholz, bei dem ganze Holzstücke aus dem Holzstamm gesägt werden und unter anderem als Bauhölzer wie Balken und Bretter Verwendung finden, gibt es eine Variante, bei der Bauteile durch Lagen dünner Holzblätter, die sogenannten Furniere, gefertigt werden. Diese Furnierlagenholzprodukte bestehen aus einzelnen Blättern, die verklebt und unter hohem Druck verpresst werden. Im Weiteren wird es uns um das Furnier als besonderen Werkstoff und spezifisch um den Aspekt der Formstabilität bei sich verändernden klimatischen Umgebungsbedingungen gehen, was im Fokus des Forschungsprojektes „FurForS“ steht.

Um Produkte wie Stühle oder furnierbasierte, edle Dekorflächen im Fahrzeuginnenraum zu fertigen, bedarf es einigem Aufwand und Kenntnis im Umgang mit Holz. Bislang beruhen viele Schritte in der Fertigung noch auf dem Erfahrungswissen der Beschäftigten: Hier kann die Wissenschaft helfen, indem sie das Verständnis des Werkstoffs Furnier vertieft. Eine offene Frage der Forschung ist zum Beispiel, ob sich das Verhalten von Furnierlagenhölzernberechnen lässt, und wie sich so die Verwendung und Fertigung optimieren ließe. Bevor wir aber zu Professor Dietzel und seinem Team der Forschungsgruppe Strukturmechanik an der Hochschule Schmalkalden kommen, beginnt unser Weg ganz klassisch beim Baum.

Der lange Weg des Holzes

Unter Furnier versteht man 0,1 bis 7 mm dünne Blätter aus Holz, die unter Verwendung unterschiedlicher Verfahren vom Stamm abgetrennt werden. Das Wort selbst entstammt einer Entlehnung aus dem Französischen des 16.Jahrhundert: Fournir meinte ‚bestücken‘ und ‚beliefern‘ und bezog sich auf die Aufbringung edler, dünner Holzblätter auf weniger wertvolles Holz, also eine oberflächliche Veredelung. Heutzutage wird dies unter dem Begriff Deckfurnier gefasst, die als Lagen von Formteilen zum Einsatz kommen. Furnierblätter werden hierbei geschichtet, verklebt und verpresst: Nicht nur entstehen so robuste Bauteile, durch die Ausnutzung der richtungsabhängigen Eigenschaften der Furnierblätter können Parameter wie Flexibilität und Festigkeit in der Konstruktion gezielt genutzt werden. Hier ist das Wissen um die Eigenschaften der Furnierblätter und ihrer Komposition entscheidend.

Baum ist aber nicht gleich Baum: Da für die weiteren Verarbeitungsschritte nur Hölzer mit höchster Qualität Verwendung finden können, ist bereits die Auswahl der passenden Bäume der erste wichtige Schritt. Astlöcher und ähnliche Störungen im Holzbild, der Maserung, müssen vermieden werden. Es hat sich eine Einteilung in A-, B- und C-Hölzer etabliert, wobei sich für Deckfurniere nur Hölzer der ersten Kategorie eignen. Die Auswahl der Hölzer beruht auf der langjährigen Erfahrung der Fachkräfte, die die Stämme von Außen beurteilen müssen. Um den Rohstoff Holz nach der ersten Selektion nutzen zu können, muss ein längerer Weg beschritten werden.

Die Stämme werden zunächst entrindet und meisthin gewässert bzw. gekocht. Ist das Material so bearbeitbar geworden, kann der Stamm im nächsten Schritt gemessert, geschält oder gesägt werden. Die drei Verfahren haben unterschiedliche Vor- und Nachteile, und eignen sich demgemäß für verschiedene Hölzer und unterschiedliche Zwecke. Zum Beispiel unterscheidet sich die minimal mögliche Dicke der Furniere, die physische Beanspruch des Holzes im Fertigungsprozess und der Materialverlust beim Trennvorgang.[1] Allen drei Verfahren gemein ist, dass durch die Belastung materielle Veränderungen im Holz bewirkt werden: Neben dem feuchtebedingten Quellen meint dies unter anderem kleine Risse auf der Schnittseite des Furniers, die infolge einer notwendigen starken Biegung des Furniers während des Schneidvorgangs entstehen. Es gibt somit eine geschlossene und eine offene Seite des Furniers, die unterschiedliche Charakteristika zeigen, zum Beispiel in ihrer Reaktion auf Feuchte wie das Quellen und Schwinden. Bei allen späteren Verarbeitungsschritten muss die Strukturveränderung des Materials bedacht werden.

Struktur & Mechanik

An diesem Punkt setzt die Forschungsgruppe Strukturmechanik an: Was passiert im Holz durch den Einfluss verschiedener Faktoren wie Feuchtegrad- und Temperaturänderungen? Dabei ist es sinnvoll, nicht von den Lagenbauteilen – also gefertigten Komponenten aus mehreren Furnierlagen – auszugehen, sondern zunächst das einzelne Furnierblatt und die Effekte zu verstehen. Die hieran gewonnen Erkenntnisse können dann die Grundlage für eine Beschreibung der komplexen Charakteristik verbundener Schichten oder gar ganzer Lagenbauteile bilden. Gerade der Zusammenhang und die wechselseitige Beeinflussung der Furnierlagen mit verschiedenen Eigenschaften macht diese umfassende Beschreibung allerdings zu einer komplexen Herausforderung. Das Projektziel ist kurzum eine softwaregestützte Bewertung der Formstabilität von Furnierlagenholzwerkstoffen.

Die beiden Seiten des Furniers reagieren unterschiedlich auf Feuchte: Durch die Fissuren, also die kleinen Risse an der Oberfläche der Holzblätter, verändert sich der Feuchtetransport innerhalb des Holzes und damit die Vorgänge des Quellens und Schwindens auf den beiden Seiten. Eine Folge ist die Verkrümmung des Furniers. Ein weiterer struktur-mechanischer Faktor ist die Faserrichtung des Holzwachstums: Durch verschiedene Anordnungen der Blätter, quer oder parallel, lassen sich Eigenschaften wie Flexibilität oder Festigkeit in der Kombination verschiedener Lagen der Furnierblätter steuern. Wiederum ist der Ausgangspunkt für ein Verständnis des Zusammenhangs der Blick auf das einzelne Furnier. Dieses Verständnis strukturmechanischer Effekte verschiedener Umweltfaktoren kann dann wiederum in die Konstruktion der Produkte einfließen und die kompositorische Ausrichtung der Lagen anleiten.

Um sich die Auswirkung der Umgebungseffekte auf das Holz vor Augen zu führen, liegt der Blick auf einen klassischen Stuhl aus Lagenholz nahe: Je nach Temperatur, Luftfeuchte und Furnier-Charakteristik verändert sich die Form des Stuhls und so z.B. die Neigung der Lehne. Dieselben Stühle sehen folglich im Detail immer etwas anders aus und geben unterschiedlich nach, was zum Beispiel bei parallelen Stuhlreihen erkennbar und somit als optischer Mangel wahrgenommen wird. Neben diesen Anwendungsfeldern ist die strukturmechanische Beschreibung aber auch für Optimierung der Fertigung und die Auslotung der Grenzen des Werkstoffs Holz zielführend.

Im Fokus der Forschungsgruppe

In der Furnierverarbeitung beruhen auch heute noch viele Prozesse auf reiner Erfahrung mit dem Material Holz. Ohne diese individuelle Leistung zu schmälern, sind hier in Folge des technischen Fortschritts Potentiale der Optimierung zu vermuten. Das Schmalkalder Team um Professor Dietzel bemüht sich um eine Berechenbarkeit des strukturmechanischen Verhaltens des Furniers, um diesen Fortschritt zu bahnen. Einerseits sollen die existierenden numerischen Modelle um die Spezifika der Furniere erweitert , und andererseits relevante Parameter der Formstabilität identifiziert werden.

Wenn heutzutage eine Umstellung in der Fertigung vorgenommen wird, bedarf es noch einer längeren Anpassung, die nach dem Modus Trial-and-Error vorgeht. Die Umstellung ist zeit- und materialaufwendig, was dem Gebot der Effizienz widerspricht. Hier wären Modelle zweckmäßig einsetzbar, die Entscheidungshilfen und Einschätzbarkeiten bieten, und so den Prozess der Anpassung verkürzen. Ferner lassen sich die strukturmechanischen Einsichten auch nutzen, um gestalterische Prozesse wie Biegungen oder die Flexibilität zu optimieren.

Auch wenn der Werkstoff Holz in seinen verschiedenen Formen weitverbreitet ist, widmen sich ihm nur einige wenige Projekte. An der Hochschule Schmalkalden forscht seit nunmehr 18 Jahren die Forschungsgruppe Strukturmechanik zu den Möglichkeiten der mathematischen Beschreibung physikalischer Eigenschaften des Rohstoffs Furnier. Hierbei verbindet die Forschungsgruppe Aspekte der Grundlagenforschung mit anwendungsnahen Funktionsintegrationen in den Werkstoff Holz.

Das Kooperationsprojekt FurForS

Im Projekt FurForS kooperiert die Forschungsgruppe mit der TU Dresden, und somit die beiden wenigen Akteure der Forschung am Furnier. Am Dresdner Institut für Naturstofftechnik widmet sich die Forschungsgruppe Massivholz/Furnier um Prof. André Wagenführ Themen rund um den Werkstoff Holz in seiner natürlichen Form, aber auch Holzverbundwerkstoffen. In der Kooperation mit der HSM konzentriert sich Dresden auf die kleinskalige Analytik der Furnierblätter, also den mikroskopischen Veränderungen der Strukturen, die sich zum Beispiel durch eine Behandlung in der Klimakammer ergeben.

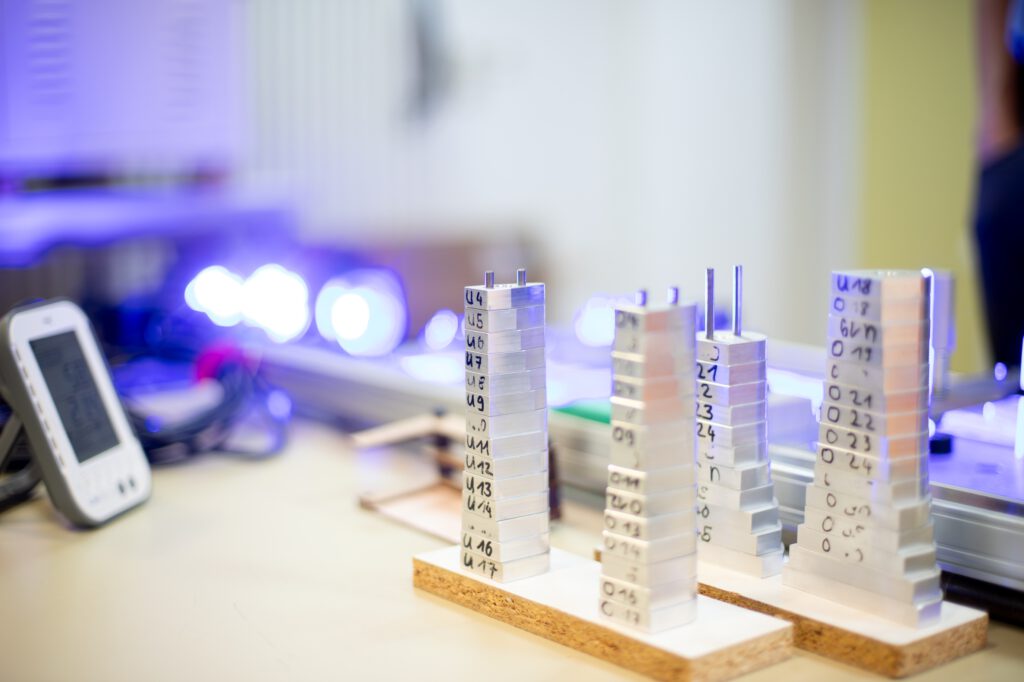

An dem Schmalkader Team ist es indes, berechnungstechnische Ansätze zu entwickeln, Modellierungen vorzunehmen und Parameter und Faktoren zu taxieren, die einen signifikanten Einfluss auf die Strukturmechanik haben. Das Ziel ist hierbei die Entwicklung von Berechnungsmodellen, die sich auf die individuellen Eigenschaften von Furnierlagenhölzern anpassen lassen. Die Vermittlung zwischen einer Generalisierung und einer individuellen Anpassung verlangt einen hohen Rechenaufwand des Modells, der sich mit der Hinzunahme mehrerer Schichten potenziert. Bei diesem Ansatz verbindet sich die Strukturmechanik mit der Informatik, wobei der materialwissenschaftliche Fokus leitend bleibt.

Zusammengefasst haben sich die verschiedenen Projektpartner, neben der HSM und TUD auch die Kreutzfeldt GmbH & Co. KG und die GbR Lie-Design, in dem Ansinnen zusammengefunden, die Form- und Eigenspannungsänderungen von Lageholzprodukten mit modellgestützten Prognosen vorauszuberechnen. Die Modelle haben eine Gültigkeit ebenso für die Fertigung wie den späteren Einsatz, und können in beiden Hinsichten eine Optimierungsleistung erreichen, zum Beispiel was die Effizienz im Herstellungsprozess anbetrifft. Das gemeinsame Ziel der Projektpartner ist es, durch ein vertieftes Verständnis des Werkstoffs Holz seine Nutzung weiter zu optimieren und die Grenzen der Anwendung weiter auszuloten. Von der bisher genutzten Erfahrung soll es hin zu Berechungsmodellen gehen, die durch Simulationen und numerische Abbildungen das Verständnis des Materials vertiefen.

Verortung an der HSM

Professor Andreas Dietzel wurde im Herbst 2021 auf die Professur „Konstruktion, Fertigungsmesstechnik und CAD“ an der Fakultät Maschinenbau berufen und engagiert sich seitdem in der Forschungsgruppe Strukturmechanik. Für ihn ist dieser Bereich keineswegs Neuland, promovierte er doch an der Hochschule Schmalkalden und der Technischen Universität Ilmenau zum Thema „Modellgestützte Ermittlung und Bewertung der Formgebungsgrenzen von Rotbuchenfurnier“ bei Professorin Hendrike Raßbach.

Auch wenn gerade Hochschulen angewandter Forschung durch den bürokratischen Aufwand der Einwerbung von Drittelmittelprojekten vor nicht eben geringe Herausforderungen gestellt werden, konnte Professor Dietzel mit den beiden wissenschaftlichen Mitarbeitern Dr.-Ing. Dennie Supriatna und M.Eng. Daniela Pachatz ein motiviertes Team zusammenstellen, das sich nun in dem Projekt FurForS einbringt.

[1] In der Handreichung „Furnier im Innenausbau“ finden sich hierzu weitaus ausführlichere Informationen. (Vgl. Initiative Furnier + Natur e.V., Furnier im Innenausbau. Definitionen – Eigenschaften – Verarbeitung – Anwendungsbeispiele“, Dresden 2011, S. 8 – 13)