Der Werkzeugbau umfasst mit der Werkzeugentwicklung, deren Fertigung sowie Nutzung ein weites und vielfältiges Spektrum. Die Konzeption und Herstellung ebenso präziser wie komplexer Werkzeuge hoher Leistungsfähigkeit und Lebensdauer ist ein Grundbaustein der modernen Industrie, wobei die aktuellen Krisen weder den Maschinenbau insgesamt noch den Werkzeugbau im Besonderen unberührt lassen.

Angefangen bei der Konstruktion von speziellen Zerspanungswerkzeugen (z. B. Fräswerkzeuge oder Bohrer) und der Aufbringung von Beschichtungen befasst sich der Werkzeugbau auch mit angepassten Produktionsverfahren und der Aufbereitung von Werkzeugen. Ohne selbst im Zentrum der Aufmerksamkeit zu stehen, hat der Werkzeugbau einen relevanten Anteil an der Verbesserung des Alltags der Menschen, sei es über die Fertigung von Haushaltgeräten, den Ausbau der technischen Infrastruktur unserer Mobilität (neben den Automobilen u. a. auch Züge) bis hin zur Entwicklung zukunftsweisender Technologien in der Mikroelektronik und Raumfahrt.

Ein Ort, innovative Ansätze zu präsentieren, die Situation im Werkzeugbau zu reflektieren und in Austausch mit der Branche selbst zu treten, ist die Schmalkalder Werkzeugtagung, die von der GFE (Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e.V.) in Kooperation mit der Hochschule Schmalkalden und dem VDMA (Verband Deutscher Maschinen- und Anlagenbau) in diesem Jahr zum nunmehr sechzehnten Mal ausgerichtet wurde. Renommierte Unternehmen und Forschungsinstitutionen gaben nicht nur Einblick in Ansätze technologischer Entwicklung und Erfahrungen in deren Anwendung, der Umgang mit den herausfordernden Zeiten stand ebenso im Blickpunkt.

Das Motto der im zweijährlichen Turnus stattfindenden Tagung war in diesem Jahr „Ressourceneffiziente & wirtschaftliche Werkzeugentwicklung, -fertigung und -nutzung“ und legte damit den Fokus auf eine produktive Verknüpfung ökologischer Nachhaltigkeit, technologischer Effizienz und ökonomischer Optimierung. Alle drei Aspekte können sich trotz differenter Schwerpunktlegungen gegenseitig positiv verbinden und motivieren, und so dem Werkzeugbau helfen, belastbare Antworten auf die Fragen und Aufgaben der Gegenwart zu finden.

Externe Einflüsse: Internationale Rohstoffmärkte und Bürokratien

Eine momentane Herausforderung der Werkzeughersteller besteht in der Verfügbarkeit der Rohmaterialien, also von Rohstoffen wie Wolfram, die die Basis der Hartmetallwerkzeuge bilden. Deren Verbreitung auf dem europäischen Markt ist derzeit stark eingeschränkt und die Preise sind im letzten halben Jahr zum Teil explodiert: Nicht nur schränkte China den Export dieser Metalle ein, es kauft auch massiv die verbliebenen Rohstoffe auf den globalen Märkten ein. Dies hat eine Verknappung zu Folge, und eine Erhöhung der Kosten. Selbst am Schrott zeigt sich diese Tendenz, wird dieser doch durch höhere Preisangebote ebenfalls aus China vom europäischen Markt abgeschöpft. Eine Reaktion der Branche ist, die eigenen Rohstoffquellen abzusichern, die Wiederaufbereitung noch energischer anzugehen und auch den Schrott als wertvollen Rohstoff auf dem europäischen Markt zu halten, denn die kurzfristigen Einbußen im Verkaufspreis rechtfertigen sich durch mittel- und langfristige Vorteile. Zugleich muss das Ziel sein, die verknappten Ressourcen effizient zu nutzen, was wiederum Ansätzen der Aufbereitung der Werkzeuge und ihre nachhaltige, optimale Anwendung Dynamik verleiht, wie auch an den Themen der Werkzeugtagung deutlich wurde.

Wie viele andere Branchen belasten auch den Werkzeugbau bürokratische Hemmnisse, was ein zweiter externer Faktor ist. Neben die nationalen tritt mit der Europäischen Union noch eine transnationale Ebene hinzu, wodurch es in der konkreten Erfahrung des Werkzeugbaus zu einem kaum mehr überschaubaren Wirrwarr unterschiedlicher Akteure und Rechtsvorschriften kommt. So stellen sich beim Import von Rohstoffen oftmals komplexe Aufgaben unterschiedlicher Nachweispflichten. Ein weiterer Punkt ist der abnehmende Zeithorizont von Richtungsentscheidungen der Politik: Industrielle Transformationsprozesse brauchen aber langfristige Perspektiven und die Gewissheit, dass sich Investitionen lohnen. Der Rahmensetzung der Politik fehlt es demnach an einer ordnungspolitischen Ausrichtung, die aber wiederum für die Setzung innovativer Impulse zentral ist.

Eine Antwort auf limitierende Vorschriften ist Forschung und Entwicklung: Wenn die EU die Verwendung von Blei in den Werkstoffen wie Aluminium verbietet, dann muss nach einem adäquaten Ersatz gesucht werden. Zunächst musste die Wirkung von Blei als Komponente und in der Verarbeitung verstanden werden: Kurzum hat das Blei als Weichmacher und Schmiermittel in der Verarbeitung positiven Einfluss gerade in Hinsicht des Ideals der Erzeugung vieler kleiner Späne beim Fräsen. Wenn es im Material wegfällt, ist ein verminderter Spanbruch bei Zerspanungsprozessen die Folge, was wiederum zu langen Band- und Wirrspänen führt, die die Maschine verstopfen, den Produktionsprozess stoppen und nur mühsam zu entfernen sind. Ein Weg wäre, die Werkzeuge u.a. durch veränderte Geometrien anzupassen, um den Spanbruch zu fördern und die Nutzung bleireduzierter Legierungen wie Messing gangbar zu machen. Hierin könnte also eine Ausweichmöglichkeit bestehen, die die Standards der Produktion erfüllt, wobei die Parameter der Nutz- und Skalierbarkeit im Maßstab der industriellen Produktion noch zu prüfen sind.

Die Wahlverwandtschaft von Effizienz und Ökologie

Eine andere Antwort ist die weitere Optimierung der Fertigungsverfahren von Werkzeugen, wobei diese schon immer ein Motiv der Werkzeugherstellung war. So gibt es Ansätze auf verschiedenen Wegen: Eine Möglichkeit, die auf der Tagung präsentiert wurde, besteht in der simulationsbasierten Fräswerkzeugentwicklung. Durch diese Optimierung kann gleichzeitig die Qualität der Fertigung garantiert und der Verschleiß der Werkzeuge minimiert werden. Ein solcher Ansatz nutzt sogenannte Greybox-Modelle, um den Werkzeugverschleiß zu prognostizieren und die Verwendungszeit der Werkzeuge zu maximieren. Ein abstrakt-physikalisches Modell (White-Box) wird mit einem an realen Sensordaten trainierten Modell (Black-Box) kombiniert, um so den idealen Punkt des Verschleißes taxieren zu können. Durch die effiziente Ausnutzung der Werkzeuge wird der Aufwand an Material und Energie minimiert.

Eine weitere Möglichkeit ist es, Werkzeuge modular aufzubauen, und bei Verschleiß nur jene Teile austauschen zu müssen, die tatsächlich unbrauchbar geworden sind. Wie bei vielen Anwendungsfällen muss diese Umsetzung von Prinzipien der Nachhaltigkeit bereits bei dem Design der Werkzeuge bedacht werden. Welche Teile müssen am Ehesten ausgetauscht werden, wo kann ein Werkzeug sinnvoll gegliedert werden usw.. Im Ideal würde sich eine nachhaltige Werkzeugnutzung anhand der Prinzipien „Recycle – Reduce – Reuse“ orientieren, was auch der Titel eines Vortrags auf der Werkzeugtagung war.

Nicht zuletzt war die Künstliche Intelligenz wie nicht anders zu erwarten ein Thema, das die Branche umtreibt. Wichtig ist hierbei, dass es weder ein Buzzword noch ein Heilsversprechen ist, sondern ein Instrument, dass am rechten Platz und richtig genutzt durchaus Vorteile bieten kann, u. a. in der Auswertung von Daten und der anschließenden Optimierung von Fertigungsprozessen. Genau wie im Falle der additiven Fertigung bedarf es Erfahrungswerten im Umgang mit dieser Technologie, um die Vor- und Nachteile im konkreten Umgang zu eruieren. Hier ist die Branche noch am Suchen nach der idealen Passung KI-gestützter Technologien.

Der Weltraum und das Vakuum. Innovation und Ausblick

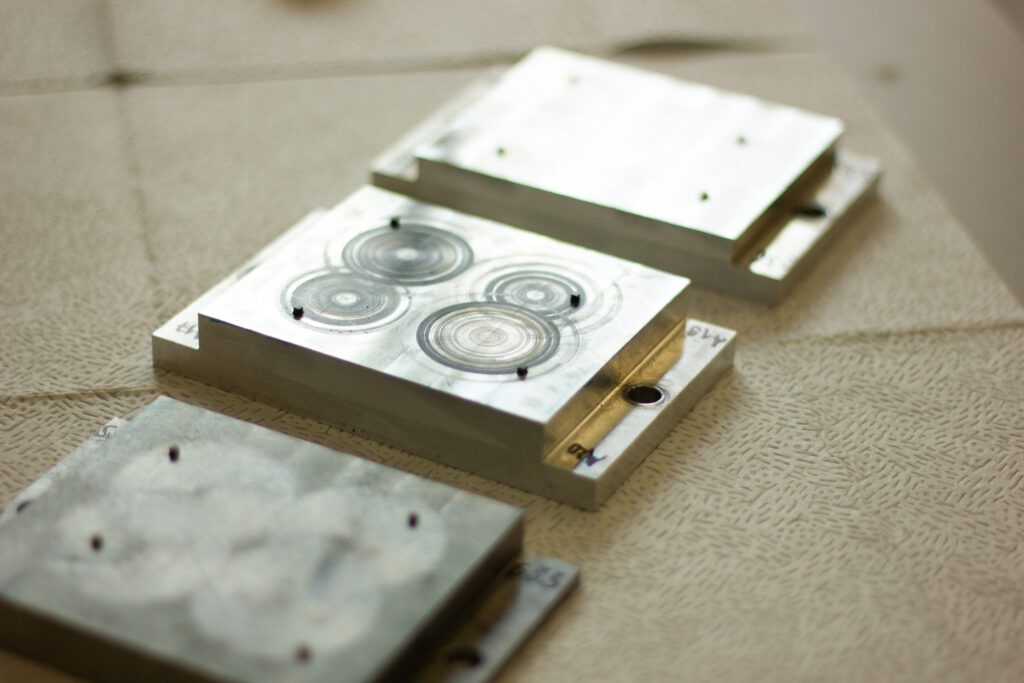

Zwei Vorträge setzten Impulse in Hinsicht spezieller Anwendungsfelder: Das Unternehmen Spaceoptix aus Jena, eine Ausgründung aus dem Fraunhofer IOF, befasst sich mit der Entwicklung, der Fertigung und der Integration von hochpräzisen Metalloptiken und Spiegelsystemen, wie sie unter anderem in der Kommunikation von Satelliten Verwendung finden. Diese Anwendungsbereiche stellen hohe Ansprüche an die Verfahren der Fertigung (CNC-Fräsen, Drehen und u. a. Polieren) und die genutzten Werkzeuge. Ein konkretes Forschungsprojekt, an dem Spaceoptix beteiligt ist, ist das satellitenunterstützte Monitoring der Wasserversorgung von Agrarflächen.

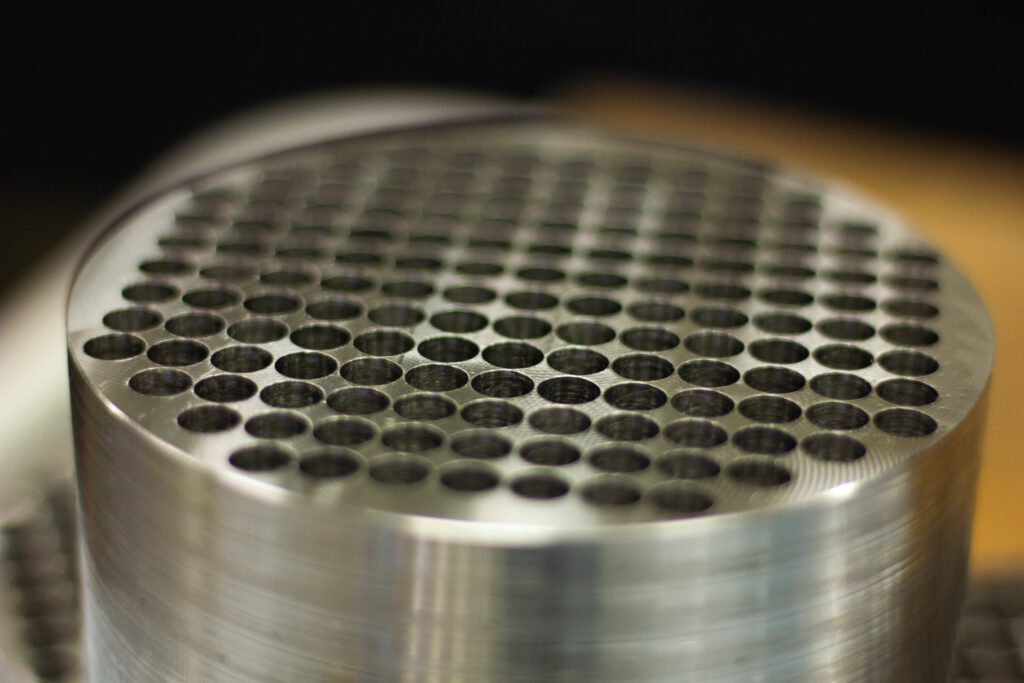

Den zweiten Impuls setzte mit VACOM ein Unternehmen, das in der Vakuumtechnologie für Anwendungen in Forschung und Industrie ein Alleinstellungsmerkmal gefunden hat und unter anderen für Partner in der Luft- und Raumfahrttechnik sowie im Themenfeld Beschichtungsverfahren tätig ist. Die Fertigung von hochreinen Bauteilen und die Säuberung von Komponenten ist ein wachsender Bereich, auf den gerade aktuelle Spitzentechnologien zurückgreifen: So bedarf die Herstellung modernster Computerchips über EUV-Lithografie – die Abkürzung steht für extremes ultraviolettes Licht – nicht nur hochwertigste Bauteile, sondern auch einem hohen Grad an Oberflächenreinheit aller Komponenten. Die Herstellung und anschließende Reinigung von Bauteilen für die Halbleiterindustrie setzt wiederum hohe Maßstäbe an die Fertigungsprozesse.

Spitzentechnologie braucht in Forschung und Anwendung versierte Fachkräfte: Neben Unternehmen wie VACOM, die sich dezidiert zur Ausbildung verpflichtet haben, ist die Hervorbringung von Nachwuchskräften eine universitäre Aufgabe. An Hochschulen angewandter Forschung wie der Hochschule Schmalkalden werden die Fachkräfte von morgen ausgebildet, wobei neben den theoretischen Kenntnissen auch ein Augenmerk auf die Vermittlung praktischer Kompetenzen gelegt wird. Dies zeigt sich auch im Rahmen der Tandemprofessur von Andreas Wirtz, der zu gleichen Teilen an der GFE und der HSM beschäftigt ist: Als Geschäftsbereichsleiter „Zerspanungswerkzeuge & Technologie“ an der GFE und Inhaber der Professur für „Fertigungstechnik und virtuelle Prozessgestaltung“ an der HSM kann Professor Wirtz die Erfahrungen beider Welten zum Vorteil seiner Forschung und Lehre verbinden. Neben der Werkzeugtagung ist es also die Tandemprofessor von Andreas Wirtz, an der sich die Möglichkeiten vertrauensvoller Kooperation von Wissenschaft und Industrie ablesen lassen.

Fantastic website. Lots of useful info here. I am sending it to some pals ans also sharing in delicious.

And naturally, thanks in your sweat!